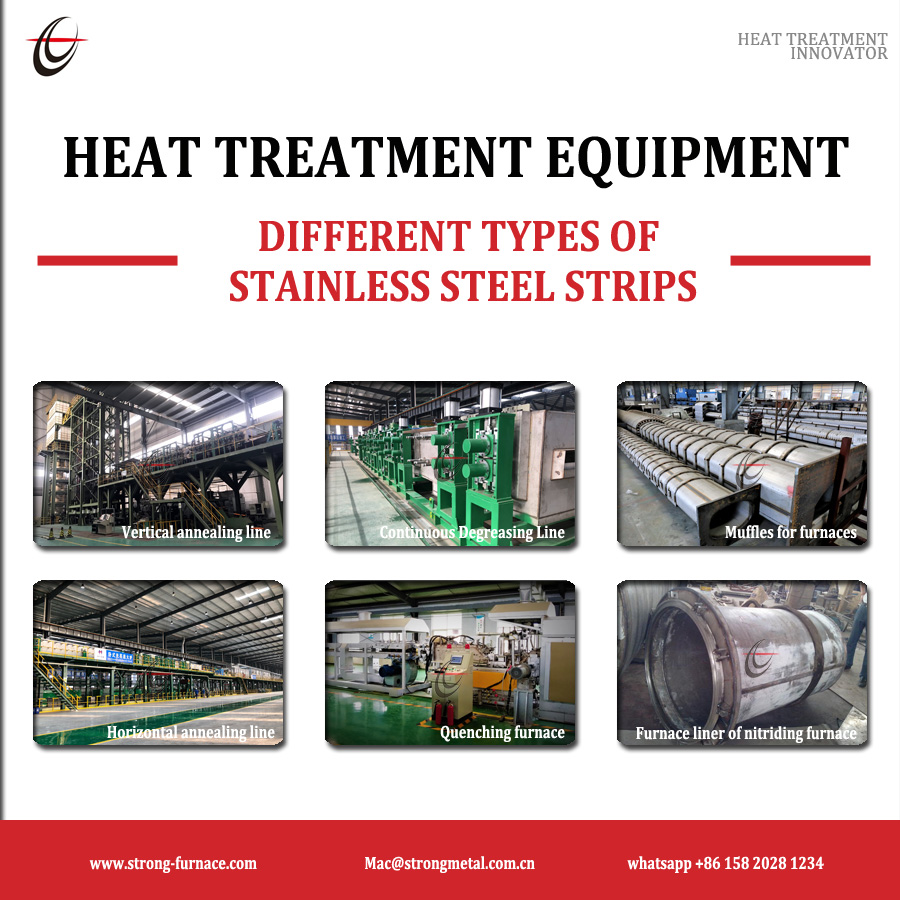

- Moufles pour fours

- Muffles pour fours horizontaux

- Muffles pour fours verticaux

- Moufles pour fours à cloche

- Muffles pour la nitruration carburante

- Moufles pour fours à convoyeur

- Muffles pour craquelins à l'ammoniaque

Quel est le principe de fonctionnement et les caractéristiques d’utilisation du four à cloche ?

Four à clocheest largement utilisé dans la production industrielle d’équipements de fusion de fonte, opération simple, avantages de faible consommation d’énergie.

Avantages :

Il utilise du coke comme combustible, la combustion du coke produit de la chaleur directement en utilisant la température de fusion de la charge de fer fondu et améliore le taux d'économie d'énergie des fours à arc électrique etautres fours. Et l’équipement est relativement simple et peut être utilisé à l’échelle de l’usine.

Les inconvénients:

Le four à hotte présente également certains inconvénients, principalement dus au contact direct avec le coke et le métal chaud, le fer en fusion se produira lors du processus de fusion, lors du processus de croissance du carbone et du soufre.

Afin de tirer pleinement parti de l'efficacité de fusion plus élevée du four, le degré de surchauffe du fer et du liquide chimique dans le four, le four à arc et le four à induction est facilement contrôlé par les composants du four.

Caractéristiques d'utilisation :

1. Dans le processus de fusion du four à hotte, la partie inférieure du corps du four est remplie de coke, coke, appelé fond. Le traitement par lots contient en alternance de la fonte brute, de la ferraille, des frais de retour, des ferroalliages et autres matériaux, des matériaux ferreux, du coke et des fondants (calcaire, fluorine, etc.) au-dessus du fond du coke.

2. En soufflant, le gaz généré dans le four à coke en bas monte si fortement dans le sens de la hauteur dans le corps du four jusqu'au matériau de fer fondu en haut. Pendant la chute du fer en fusion, le gaz du four et le coke sont encore chauffés (surchauffés), le fer en fusion chaud atteint une température d'environ 1 600 ° C, puis s'écoule à travers le pont du four avant.

3. Lorsque la température du métal chaud a chuté jusqu'à une légère température du fer l'année dernière, elle était d'environ 1 380 ~ 1 430 ℃. Le processus de fabrication du fer au four n’est pas un simple processus de refusion de charges métalliques, mais implique une série de changements physiques et chimiques dans un processus complexe.

4. La charge de métal fondu, par rapport à la quantité totale de carbone après l'augmentation de la composition du métal chaud, du manganèse et d'autres éléments d'alliage, sera réduite en raison de la combustion d'une teneur plus élevée en soufre, qui est provoquée par le coke de fer fondu. soufre.

GROSSES SOLDES:Four de recuit brillant de type cloche

Recuit d'acier au carbone, d'acier allié, d'acier à ressort et de bandes de cuivre/alliage, etc.

Description du produit :

1) recuit brillant sous atmosphère protectrice ;

2) le gaz atmosphérique peut être du gaz décomposant l’ammoniac ou de l’hydrogène h2 ;

3) température automatiquement contrôlée par le système PLC ;

4) Traitement du système de contrôle PLC de production ;

5) conception de module, flexible et facile pour l'expansion future de la production ;

Spécification:

Taper: Type de cloche

Mode de chauffage : Gaz, Électricité

Gaz protecteur : gaz décomposant l’ammoniac ou l’hydrogène

Max. chargement par cloche : 24 tonnes

Max. diamètre de bobine : 1400mm

Max. hauteur de chargement : 2900mm