1 minute pour comprendre : le processus de trempe et les étapes de la méthode

Le traitement thermique est une méthode courante pour modifier les propriétés mécaniques de certains métaux. Être capable de modifier la dureté, la ténacité et la résistance d'un métal tout en gardant sa composition chimique intacte et pratiquement inchangée est un excellent moyen d'adapter un métal à votre environnement et à vos besoins de travail.

Il existe de nombreuses façons différentes de traiter thermiquement les métaux, la plus populaire étant un processus appelétrempe.

Qu'est-ce que la trempe ?

Trempeest un procédé de traitement thermique des métaux. La trempe fait référence au refroidissement rapide d'un métal pour ajuster ses propriétés mécaniques dans leur état d'origine. Pour effectuer le processus de trempe, le métal est chauffé à une température supérieure aux conditions normales, généralement une température supérieure à sa température de recristallisation mais inférieure à sa température de fusion. Pour permettre à la chaleur de"tremper"le matériau, le métal peut être maintenu à cette température pendant un certain temps. Une fois le métal maintenu à la température souhaitée, il est trempé dans le milieu jusqu'à revenir à température ambiante. Le métal peut également être trempé pendant une période plus longue afin que le refroidissement résultant du processus de trempe soit réparti sur toute l'épaisseur du matériau.

Processus de trempe :

Dans le processus de trempe de l'acier, une vitesse de refroidissement rapide est obtenue en mettant la surface chaude de l'objet en contact avec un matériau plus froid, qui peut être gazeux, liquide ou solide. Cette opération est appelée trempe et comprend des méthodes de refroidissement par injection d'air, d'eau ou d'un autre liquide - immersion dans un liquide, tel que de la saumure, de l'eau, un agent de trempe polymère, un bain de sel, un refroidissement entre plaques.

Processus de trempe

Cependant, la vitesse de refroidissement (la vitesse de transfert de chaleur depuis le corps d'un agent de trempe de métal chaud) dépend de la taille de la section transversale de l'objet, de sa température, de ses propriétés thermiques, des conditions de sa surface quant à la nature et au degré. de rugosité du film d'oxyde, la température initiale du liquide de refroidissement, son point d'ébullition, la chaleur spécifique du liquide de refroidissement, la chaleur latente d'évaporation, la chaleur spécifique de la vapeur, sa conductivité thermique, etc. Sa viscosité et la vitesse à laquelle il traverse l'objet. Avant de commencer à examiner les propriétés de refroidissement des liquides de refroidissement couramment utilisés, il est judicieux d'étudier ce qui se passe lorsqu'un objet en acier chauffé (par exemple à 840°C) est jeté dans un bain froid stationnaire. Tout au long du processus de trempe, la courbe de refroidissement ne montre pas une vitesse de refroidissement constante, mais trois étapes :

Étape A - Étape de couverture de vapeur :

Après avoir commencé la trempe, comme le métal est à haute température, le liquide de refroidissement de trempe s'évapore immédiatement et une couverture continue de vapeur enveloppe la surface de l'objet.

Maintenant qu’aucun liquide n’est en contact avec la surface métallique, la chaleur s’échappe très lentement de la surface chaude par rayonnement et conduction à travers la couche de vapeur d’eau jusqu’à l’interface liquide-vapeur. Le film de vapeur étant un mauvais conducteur de chaleur, la vitesse de refroidissement est relativement lente.

Étape B - Étape de contact intermittent (étape d'ébullition du liquide) :

La chaleur s’évapore rapidement à ce stade, comme le montre la forte pente de la courbe de refroidissement. Au cours de cette étape, le couvercle de vapeur se brise par intermittence, mettant le liquide de refroidissement en contact avec la surface chaude pendant une fraction de seconde, mais est rapidement repoussé par la violente action d'ébullition des bulles de vapeur. Les bulles sont emportées par convection et le liquide touche à nouveau le métal. Le refroidissement rapide de cette étape abaisse rapidement la surface en dessous du point d'ébullition du milieu de trempe. Puis l'évaporation s'est arrêtée. La deuxième étape correspond à la plage de température de 100℃~ 500℃, dans cette plage de température, l'état austénitique de transition de l'acier est le plus rapide (bord d'attaque de la courbe ≈CCT). La vitesse de refroidissement à cette étape est donc très importante pour la trempe de l’acier.

Étape C - Étape de contact direct (étape de refroidissement liquide) :

Cette phase commence lorsque la température de la surface de l'objet est réduite au point d'ébullition, ou en dessous du milieu de trempe. La vapeur ne se forme pas. Le refroidissement est dû à la convection et à la conduction à travers le liquide. Cette étape a la vitesse de refroidissement la plus faible.

Tout d’abord, l’alliage est chauffé à 30-50°C au-dessus de la température critique. Nous ne voulons pas rester longtemps à cette température car cela pourrait provoquer la croissance des grains. Si vous travaillez avec des alliages sensibles à l’oxydation, vous devrez peut-être chauffer l’alliage sous vide. Certains fours peuvent être chauffés sous vide, mais une méthode plus simple (à petite échelle) consiste à encapsuler l'alliage dans un tube de quartz qui a été mis sous vide ou rempli d'un gaz inerte, tel que l'argon. Les alliages doivent être refroidis rapidement. Le principal moyen de contrôler la vitesse de refroidissement consiste à utiliser différents supports de trempe. La saumure est généralement le moyen de trempe pratique le plus rapide. L'azote liquide est un milieu de trempe relativement lent en raison de sa faible conductivité thermique et de sa chaleur spécifique. Si l'alliage refroidit trop rapidement, il risque de se fissurer. S’il refroidit trop lentement, vous risquez de ne pas obtenir beaucoup de métastabilité. La meilleure façon de déterminer le taux de trempe optimal d’un matériau est d’utiliser un diagramme de phase temps-température-transition (TTT). La plupart des métaux lors du processus de trempe sont chauffés entre 715 et 900 ºC. Pendant le processus de chauffage, il est très important que le matériau soit chauffé à une température constante. Le chauffage à température constante permet d’obtenir les propriétés souhaitées du métal. La deuxième chose que vous devez faire après avoir chauffé est de vous mouiller, ou nous pouvons dire de tremper. Plongez un matériau ou une pièce chauffée dans un milieu tel que le vide ou l'air. La pièce doit être trempée dans du sel ou du sable pendant 6 minutes et la température ambiante doit être constante pendant le trempage. Certains d’entre vous pensent peut-être que le trempage et le refroidissement sont similaires. Mais le trempage et le refroidissement sont des processus différents. Ainsi, après le trempage, il est temps de commencer le refroidissement. Pendant le processus de refroidissement, la pièce doit être conservée dans le liquide de trempe. Utilisez de l'eau et de l'huile comme agent de trempe. L'utilisation de l'eau comme agent de trempe présente un inconvénient, car elle peut provoquer de multiples fissures sur la surface métallique ou déformer la surface métallique. Une chose à noter est que l’huile refroidit beaucoup plus lentement que l’eau. Le processus de trempe peut également être réalisé en présence d'un gaz inerte. Des gaz inertes tels que l'azote, l'hélium et l'argon peuvent être utilisés dans le processus de trempe. Dans ce processus de traitement thermique, le milieu de trempe joue un rôle crucial. Si la vitesse de refroidissement du milieu de trempe est inférieure à la vitesse souhaitée, vous n'obtiendrez pas les performances attendues du métal produit. Si le milieu de trempe refroidit plus rapidement que nécessaire, des fissures apparaîtront sur le métal produit. Une fois le processus de trempe terminé, vous remarquerez peut-être que le matériau que vous obtenez peut être très cassant ou beaucoup plus dur que le métal ordinaire. Cela est dû à la présence importante de martensite dans un matériau donné. Par conséquent, vous devez tempérer ces métaux. La trempe réduit la dureté inutile. Pour le tremper, il faut chauffer le métal en dessous de sa température critique, puis ce métal doit être refroidi à l'air naturel ou dans l'environnement.

Les médias de trempe courants sont :

Eau:

L'eau est probablement le moyen de trempe le plus ancien et le plus populaire, qui répond aux exigences de faible coût, de disponibilité universelle, de facilité d'utilisation et de sécurité. À mesure que la température augmente, les caractéristiques de refroidissement changent plus que l'huile, en particulier lorsque la température dépasse 60 ° C, la capacité de refroidissement diminue rapidement en raison de l'augmentation de l'étage de couche de vapeur. La meilleure puissance de refroidissement est lorsque l'eau est comprise entre 20 et 40°C. La capacité de refroidissement de l'eau se situe entre celle de l'eau salée et de l'huile. Bien que l'eau fournisse une capacité de refroidissement élevée près de la pointe de la courbe pour éviter la conversion en perlite ou en bainite, le plus grand inconvénient de l'eau, comme le montre le tableau 6.11, est la vitesse de refroidissement élevée sur la plage de température où se forme la martensite. A ce stade, l'acier est soumis à des contraintes structurelles et thermiques,

2. Eau salée :

Environ 10 % (en poids) du chlorure de sodium en solution aqueuse est largement utilisé dans l’industrie et est appelé saumure. Ils assurent une vitesse de refroidissement entre l'eau et une solution de NaOH à 10 %. Ils sont corrosifs pour les appareils électroménagers mais, comme les solutions corrosives, ne sont pas nocifs pour les travailleurs. L'explication de l'efficacité plus élevée de la saumure, de la solution de soude caustique ou de la solution aqueuse est que dans la saumure ou la solution de soude caustique, le chauffage de la solution à la surface de l'acier chaud provoque la cristallisation du chlorure de sodium/hydroxyde de sodium à la surface de l'acier chaud. acier chaud. Cette couche de cristaux solides est détruite avec une violence explosive mineure et projette un nuage de cristaux.

3. Hydroxyde de sodium :

Habituellement, 10 % (en poids) d’hydroxyde de sodium est ajouté à l’eau. Ces solutions extraient rapidement la chaleur de l'acier au moment où il est immergé dans le liquide de refroidissement et ne montrent pas la relative"inactif"état du stade initial (stade a) de l’eau. Par conséquent, cela est utile lorsque la vitesse de refroidissement requise dépasse celle d’un bain-marie.

4. Huile :

Les huiles, en tant que groupe, ont une vitesse de refroidissement comprise entre 40°C d’eau et 90°C d’eau. Lors de la trempe à l'huile, des changements considérables peuvent être apportés en utilisant des huiles animales, végétales ou minérales, ou un mélange de deux ou plusieurs types d'huiles. La pression de vapeur de l’huile est particulièrement importante car elle détermine l’épaisseur du film de vapeur d’huile produit à la surface de l’acier chaud, ce qui limite le taux d’évacuation de la chaleur. Cependant, les huiles couramment utilisées ont un point d’ébullition très élevé. L'huile a une capacité de trempe bien inférieure à celle de l'eau ou de l'eau salée (vitesse de refroidissement maximale à environ 600°C) et est relativement lente dans la plage de formation de martensite, ce qui minimise le risque de formation de fissures. La puissance de refroidissement près de l'avant de la courbe CCT de l'acier peut être augmentée en remuant vigoureusement le bain fondu ou une partie du bain fondu.

5. Émulsions (eau et huile) :

Le refroidissement rapide de l'eau (près du sommet de la courbe CCT) et le refroidissement lent de l'huile à un stade ultérieur (dans la plage de température Ms-Mf) ont conduit au développement de mélanges émulsion-eau et"soluble dans l'eau"huiles dans des proportions différentes. Les émulsions contenant 90 % d’huile et 10 % d’eau ont une vitesse de refroidissement inférieure à celle de l’huile. Une émulsion composée de 90 % d'eau et de 10 % d'huile est également inférieure à l'huile car elle refroidit plus vite que l'huile lorsque la martensite se forme à environ 300°C, augmentant le risque de déformation et de fissuration.

6. Supports polymères :

Il s'agit de nouveaux entrants dans le domaine des liquides de refroidissement, se rapprochant des caractéristiques d'un milieu de trempe idéal (6.3), qui se refroidit rapidement jusqu'à des températures Ms puis assez lentement au fur et à mesure de la formation de martensite. Ces agents de trempe synthétiques sont des produits chimiques organiques de haut poids moléculaire, généralement à base de polyalkylglycol ou d'alcool polyvinylique, mais le premier est généralement plus couramment utilisé comme agent de trempe. Ce sont des matériaux solubles dans l'eau, donc en modifiant la concentration des additifs organiques, il est possible d'obtenir des agents de trempe avec des vitesses de refroidissement très différentes. Lorsque la quantité d'agent de trempe ajoutée est de 5%, à 60°C, la dureté superficielle de l'agent de trempe est similaire à celle de l'eau, et le risque de fissuration est minime, lors de la trempe de l'acier non allié. L'agent de trempe avec 15 % d'additif a les mêmes propriétés de refroidissement que l'huile sans risque d'incendie.

7. Bain de sel :

Pour les aciers de petite section et de bonne trempabilité, le bain de sel est le milieu de trempe idéal. Le tableau 6.12 donne la composition de certains sels et les plages de températures applicables pour chaque mélange. Le temps de maintien recommandé dans le bain de sel est de 2 à 4 minutes/cm d’épaisseur de section, et le temps de maintien est plus court pour les sections plus légères. Un bain comme 100 % NaNO3 nécessite 400-600°C. La capacité de refroidissement est élevée jusqu'à environ 400°C puis diminue à mesure que la température de l'acier continue de baisser. Par conséquent, plus la température du bain est basse, plus l’agitation est importante et meilleure est la capacité de refroidissement. En cas de contamination, l'efficacité de refroidissement du bain sera réduite. Le réservoir d'agitation permet aux impuretés de se suspendre et d'adhérer aux pièces refroidies, réduisant ainsi le transfert de chaleur. Ajout de 0,3-0.

8. Aérien :

Si l'acier a une trempabilité élevée, de l'air comprimé ou de l'air stationnaire peut également être utilisé, c'est-à-dire de l'acier fortement allié tel que l'acier trempé à l'air ; Ou une section transversale légère en acier faiblement allié. Comme l’air se refroidit plus lentement et uniformément, le risque de déformation est négligeable. La surface de l'acier est toujours oxydée lors du refroidissement.

9. Gaz :

Dans les gaz, l'hydrogène et l'hélium sont plus efficaces pour le refroidissement, mais l'azote est couramment utilisé dans le travail à chaud de l'acier et de l'acier rapide en raison du risque d'explosion lorsque l'hydrogène et l'hélium sont coûteux à utiliser. La trempe au gaz peut permettre aux pièces à section épaisse avec des formes complexes et des épaisseurs de section différentes de refroidir plus uniformément, de manière à obtenir des propriétés mécaniques plus uniformes. Le risque de casse ou de déformation est minime. Le flux rapide d'air est directement en contact avec l'acier austénitisant dans la chambre à gaz, qui dissipe rapidement la chaleur.

10. Couche de flux :

Il est constitué de particules d'alumine dans une cuve de distillation, qui sont fluidisées par un flux continu d'air soufflé depuis le fond de la cuve. Ces particules se déplacent comme un fluide. L'utilisation d'azote produit une atmosphère inerte. Principalement utilisé pour la trempe de l'acier hautement allié, de l'acier pour travail à froid, de l'acier pour travail à chaud, de l'acier rapide, de l'acier trempé à l'air, etc. Le refroidissement en lit fluidisé est plus lent que l'eau ou l'huile, 10 % plus lent que la trempe au sel fondu, mais nettement plus rapide que l'air. Les lits fluidisés peuvent fonctionner à n’importe quelle basse température. Il n'y a aucun résidu sur les pièces et aucun post-traitement n'est requis. Aucun risque de fumée ou de pollution.

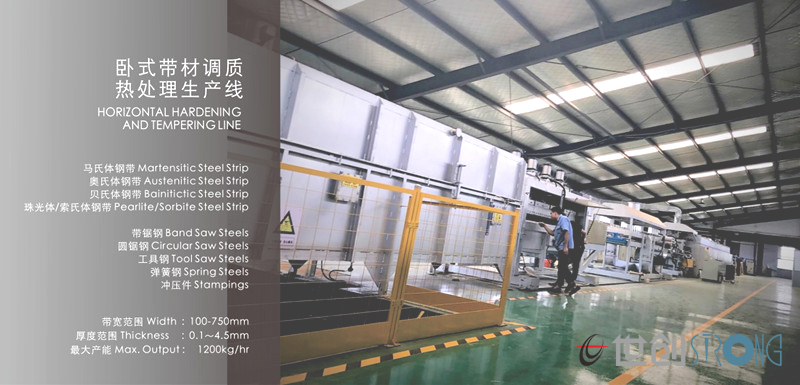

Strong Metal a été le premier fabricant chinois delignes de trempe et de revenupour durcir les bandes d'acier à haute teneur en carbone ;

Le lancement de cette ligne de production indique que la Chine a brisé les barrières techniques et le monopole des entreprises européennes et américaines dans le domaine de la technologie de production de matériaux qui duraient depuis des décennies. Les entreprises chinoises n'ont plus à supporter la situation des importations à long terme de bandes de durcissement à prix élevé.

Caractéristique: Ligne de production de trempe et de revenudu four à bande maillée convient à la production en série de diverses petites pièces, telles que la cémentation, la carbonitruration, la trempe, la trempe à l'huile, la trempe à l'eau et d'autres processus de traitement thermique, le traitement des vis, des écrous, des pièces d'estampage, etc.

Concevez différentes solutions de traitement thermique en fonction de vos différentes pièces.

Personnalisé selon le produit.

Modèle : SW-810-9F

Performances : température 950 ℃ ; Matériau : coque : acier à faible teneur en carbone

Processus : (1) cémentation, carbonitruration (2) trempe sous atmosphère contrôlée, trempe isotherme (3) trempe à l'huile, trempe à l'eau

Avantage : contrôle par ordinateur