- Moufles pour fours

- Muffles pour fours horizontaux

- Muffles pour fours verticaux

- Moufles pour fours à cloche

- Muffles pour la nitruration carburante

- Moufles pour fours à convoyeur

- Muffles pour craquelins à l'ammoniaque

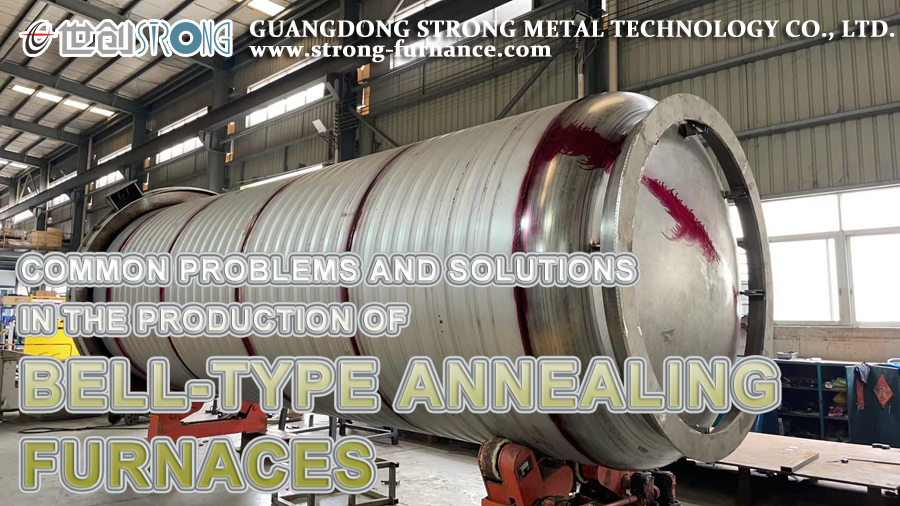

Problèmes courants et solutions dans la production de fours de recuit à cloche

Problèmes courants et solutions dans la production defours de recuit à cloche

1. Laminage dur : la dureté du noyau dépasse la dureté admissible du produit, ce qui entraîne une non-conformité de qualité.

Cause : Le temps d’isolation est trop court et le modèle mathématique est biaisé.

Contre-mesures : tester la température de la bobine d’acier et calibrer le modèle mathématique.

2. La résistance à la traction n'est pas uniforme : la résistance à la traction et la rupture par allongement sont incohérentes et les grains sont grossiers.

Cause : Le temps d’isolation est trop long et le modèle mathématique est biaisé.

Contre-mesures : tester la température de la bobine d’acier et calibrer le modèle mathématique.

3. Dépôt de carbone sur la surface : il y a une couche de noir de carbone sur la surface de la bobine d'acier à la sortie du four.

Cause : Trop d'huile de roulement et le temps d'isolation est trop court à basse température.

Contre-mesures : Prolongez le temps d'isolation à basse température et vérifiez la vitesse du ventilateur de circulation.

4. Jaunissement de la surface : il y a des taches jaunes inégales sur la surface de la bobine d'acier après sa sortie du four.

Cause : Il peut y avoir de l'eau dans le four et la bride du couvercle intérieur n'est pas scellée.

Contre-mesures : Surveiller le point de rosée et remplacer le joint torique.

5. Bobines collées - il y a une adhérence entre les couches de bande. Dans les cas graves, les deux couches ne peuvent pas être séparées.

Raison : Le temps d'isolation est trop long et le processus de refroidissement est incorrect.

Contre-mesure : calibrer le modèle mathématique et optimiser le processus de refroidissement

6. Curling - Le bord de la bobine d'acier se plie vers l'intérieur après le recuit, ce qui constitue un problème majeur de lafour à cloche.

Raison : La plaque de convection centrale endommage le bord de la bobine d'acier.

Contre-mesure : La solution a été étudiée et il y a une amélioration significative.

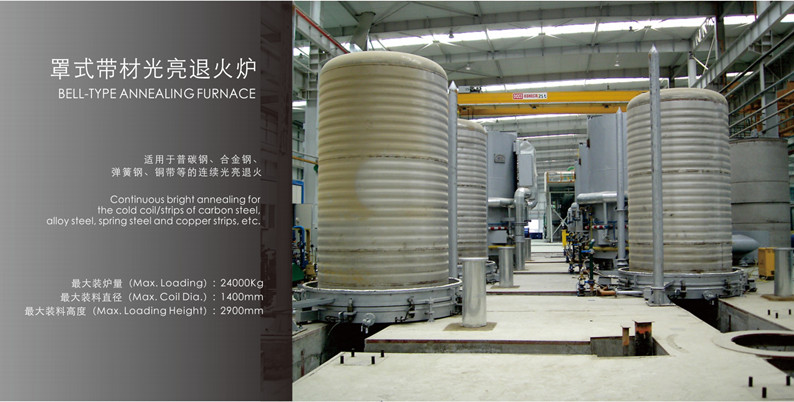

Métal solide personnalisé four de recuit à cloche pour bobinesest adapté au recuit brillant des bandes de carbone et de l'acier allié. La surface de la bobine après le traitement de recuit est brillante et la dureté est uniforme. En outre, il peut également être utilisé pour le traitement thermique brillant des bandes de cuivre, des fils, des bandes d'acier à ressort et des fils.

Après le laminage à froid, la bande d'acier est dure et cassante. Elle doit subir un processus de recuit de recristallisation pour obtenir la ductilité nécessaire au processus de formage à froid ultérieur.Four à cloches'appelle aussifour de recuit discontinu.

Description du produit :

1) recuit brillant sous atmosphère protectrice ;

2) le gaz atmosphérique peut être un gaz décomposant l'ammoniac ou l'hydrogène h2 ;

3) température contrôlée automatiquement par le système PLC ;

4) Traitement du système de contrôle PLC de production ;

5) conception du module, flexible et facile pour l'extension de la production dans le futur ;

Spécification:

Type : Type cloche

Mode de chauffage : Gaz, Electricité

Gaz protecteur : Gaz de décomposition de l'ammoniac ou de l'hydrogène

Charge max. par cloche : 24 tonnes

Diamètre max. de la bobine : 1400 mm

Hauteur de chargement max. : 2900 mm